Das Non-plus-Ultra: Lösung zur Komplettfertigung von Adapterwellen

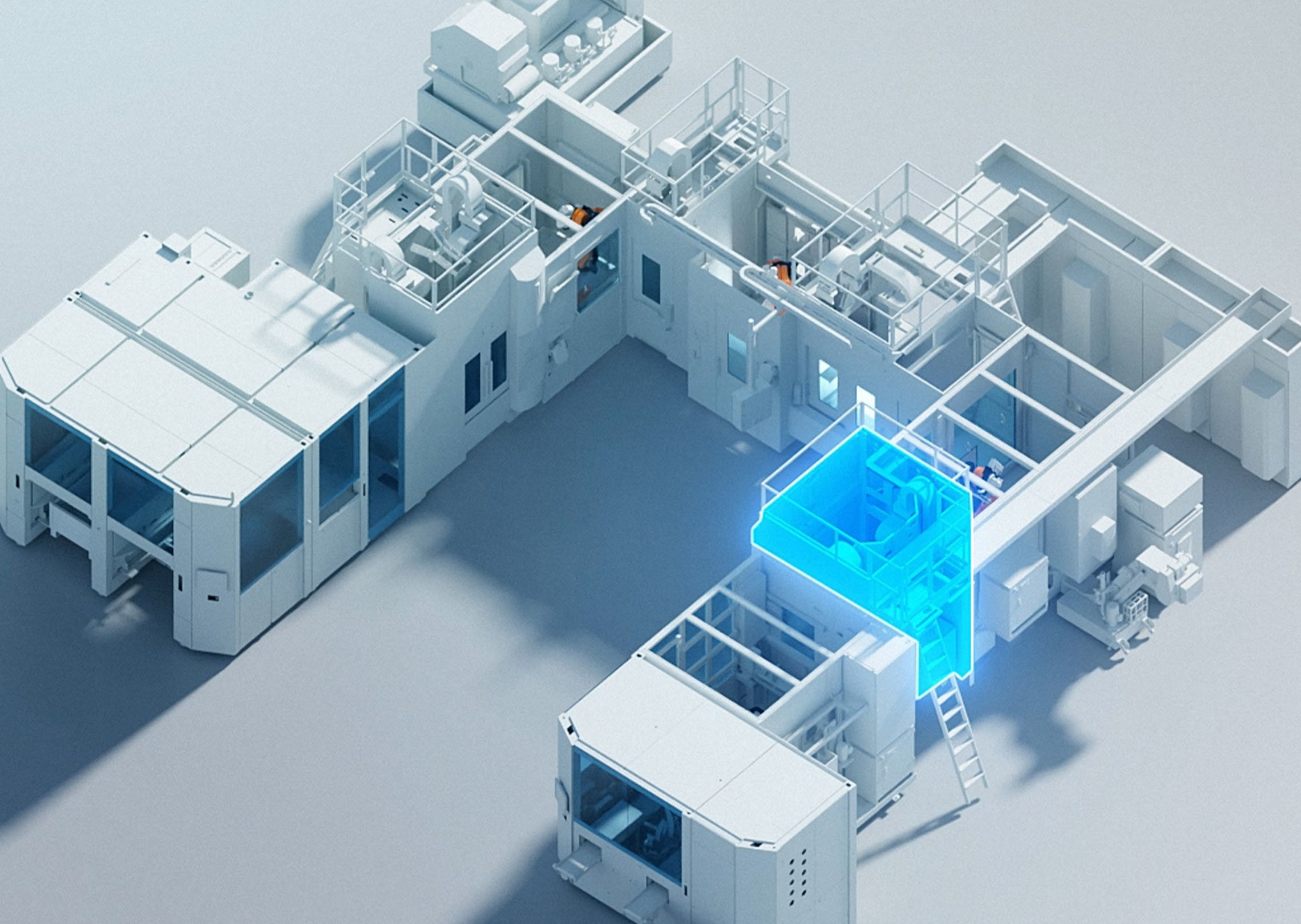

Unter dem Motto "Wir erfinden die Zukunft der Metallverarbeitung" ist der völlig automatisierte, mannarme Workflow unser bestes Beispiel für eine komplexe Gesamtlösung à la Schuster. Warum? Weil alle Stationen systematisch ineinandergreifen und am Ende eine prozesssichere Lösung für den Dauerbetrieb geschaffen wurde, die Produktivität und Rentabilität auf ganzer Linie versprechen.

Als Spezialist für vertikale Wellendrehzentren können wir die gesamte Kette von der automatischen Zuführung, dem eigentlichen Bearbeitungsprozess mit Drehen, Fräsen, Schleifen und Verzahnen, über die Überwachung der Teilequalität bis hin zu nachgelagerten Folgeprozesse wie das Verpacken, Labeln und den Abtransport der Adapterwellen leisten – abgestimmt auf die Anforderungen und Wünsche des Kunden. Hinter den kompletten, automatisierten Gesamtlösungen steckt immer eine modulare Systematik aus verschiedenen Maschinenbaureihen.

Ergebnis des maßgeschneiderten Prozesses: hoch produktive Adapterwellenproduktion

Beim Beispiel der Komplettfertigung von Adapterwellen handelt es sich um ein Gemeinschaftsprojekt mit innovativen Partnern aus dem süddeutschen Automationssektor – jeder Spezialist in seinem Gebiet: der Roboterspezialist HandlingTech aus dem schwäbischen Steinenbronn und die Steuerungsexperten Optonic aus dem badischen Freiburg. Zehn Stationen umfasst die vollautomatische Fertigungslinie vom Beladen der Bauteile bis zum Entnehmen. So gab es bereits an der ersten Station die große Herausforderung für die Firma HandlingTech, dass der Dauerbetrieb des Bin Picking Zellen-Konzept gewährleistet sein musste. Ziel war es, die Schäferkisten mit mehreren hundert Zylindern möglichst immer komplett zu entleeren. Durch die einfache und schnelle Griffeinrichtung wurden pro Teil bis zu 1.000 Griffpositionen definiert. So kann auch das letzte Teil sicher aus den Ecken geholt werden.

Den Kern der Fertigungslösung stellen die verschiedenen Stationen mit Drehen, Fräsen und Schleifen dar – dazwischen wird das Bauteil immer wieder gereinigt und vermessen. Die ausschlaggebenden Parameter sind dabei: Qualitätsdokumentierte, einbaufertige Bauteile, ein Linientakt zwischen 55 – 128 Sekunden sowie eine kurze Umrüstdauer der Linie bei einem Produktionswechsel von 16 Minuten.

Für Schuster Maschinenbau war dieses Projekt eine weitere Gelegenheit, den eigenen Anspruch unter Beweis zu stellen: „Gemeinsam mit unseren Kunden und guten Partnern denken wir die Metallbearbeitung neu“.